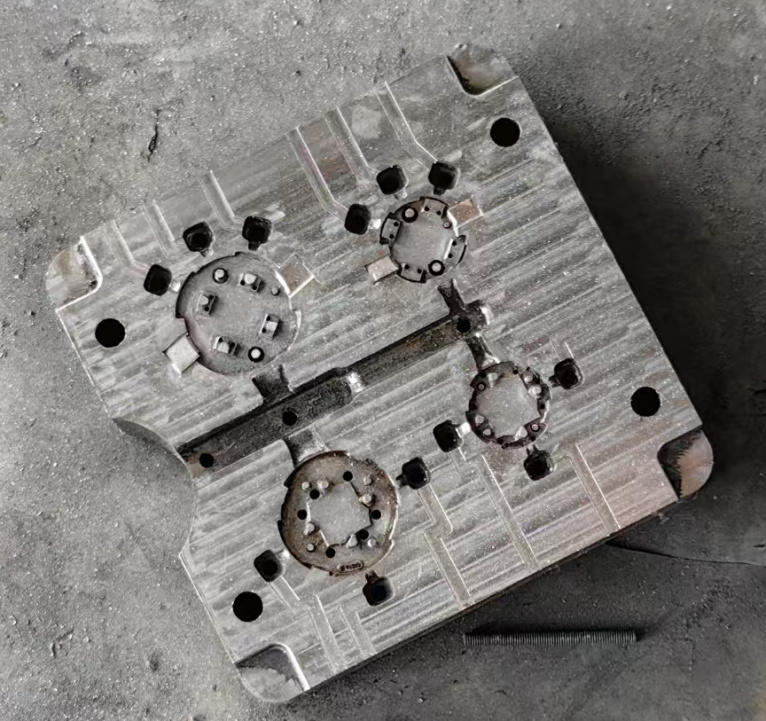

Som vi alla vet har varje hårdhetstestmetod, oavsett om det är Brinell, Rockwell, Vickers eller en bärbar Leeb-hårdhetsprovare, sina begränsningar och är inte allsmäktig. För stora, tunga och oregelbundna geometriska arbetsstycken, som det som visas i följande exempel, använder många nuvarande testmetoder bärbara Leeb-hårdhetsprovare för att kontrollera deras hårdhet.

Den dynamiska mätmetoden för Leeb-hårdhetsmätaren har många faktorer som påverkar dess hårdhetsnoggrannhet: såsom: materialets elasticitetsmodul, kulhuvudets förbrukning, arbetsstyckets ytjämnhet, krökningsradie, ythärdat lagerdjup, etc. Jämfört med de statiska mätmetoderna från Brinell, Rockwell och Vickers är felet relativt mycket större. Om hårdheten kräver högre noggrannhet, hur ska vi välja en hårdhetsmätare?

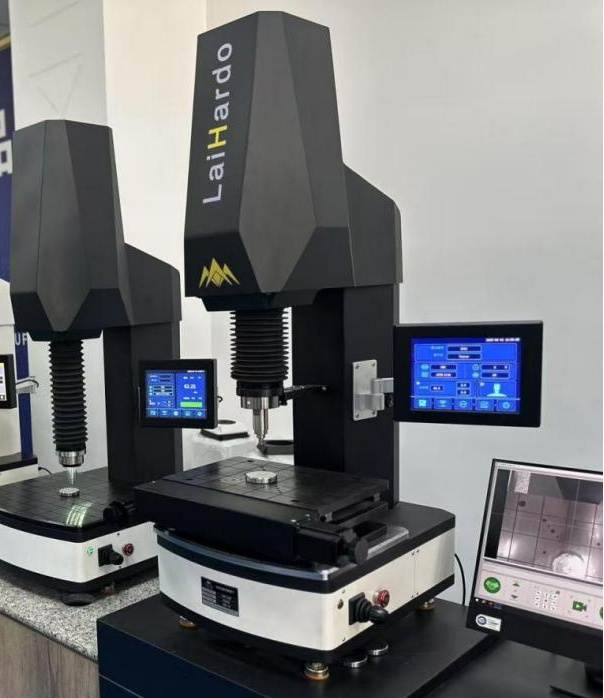

Denna typ av tungt arbetsstycke under vanlig hårdhetstestning, före och efter provning av hårdhetstestaren, kommer att medföra en enorm arbetsbelastning i driftprocessen. Så hur väljer vi en hårdhetstestare? Följande rekommenderar användning av en hårdhetstestare med ett lyfthuvud för att slutföra hela testprocessen. Som visas nedan:

Denna hårdhetstestlösning kan utföra Rockwell-hårdhetstestning/Vickers- och Brinell-hårdhetstestning enligt hårdhetsteststandarder (GB/T 231.1, GB/T 4340.1, ISO6507, ISO6508, ASTM E18, etc.) och uppfylla kraven på hög precisionstestning och effektiv produktion för tunga arbetsstycken.

Den automatiska lyfthårdhetsmätaren har en fast arbetsbänk, vilket minskar felet som orsakas av skruven och lyftningen av arbetsbänken för att uppnå noggrann hårdhetsmätning. Arbetsbänken är stor och kan hantera stora vägningsarbetsstycken. Mätningen med en knapptryckning minskar testfelet och testarens arbete avsevärt, vilket är bekvämt och snabbt.

Publiceringstid: 23 april 2025