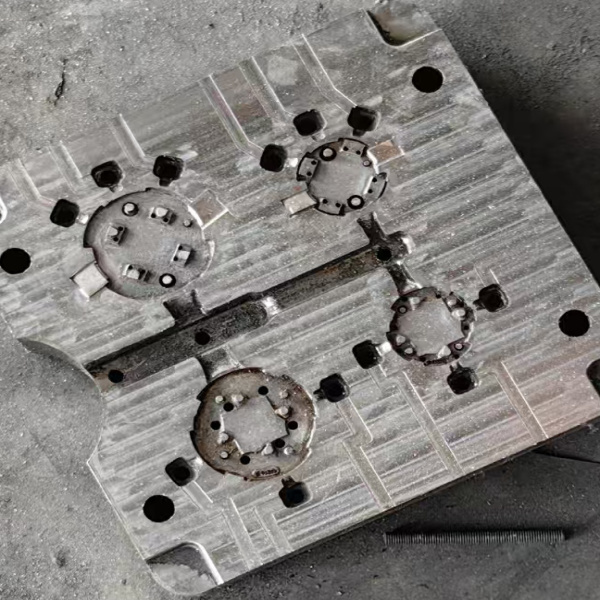

Som bekant har varje hårdhetsmätningsmetod – oavsett om man använder Brinell-, Rockwell-, Vickers- eller bärbara Leeb-hårdhetsmätare – sina egna begränsningar och ingen är universellt tillämpbar. För stora, tunga arbetsstycken med oregelbundna geometriska dimensioner, som de som visas i exempeldiagrammen nedan, används bärbara Leeb-hårdhetsmätare för närvarande i stor utsträckning i många testmetoder för att kontrollera deras hårdhet.

Leeb-hårdhetsprovaren använder en dynamisk testmetod, och det finns många faktorer som påverkar noggrannheten i dess hårdhetsprovning, såsom materialets elasticitetsmodul, slitage på indenterkulan, arbetsstyckets ytjämnhet, krökningsradien och djupet på ythärdningsskiktet. Jämfört med de statiska testmetoderna för Brinell-, Rockwell- och Vickers-hårdhetsprovar är dess testfel mycket större. Så, om hög noggrannhet krävs för hårdhetsprovning, hur ska vi välja en hårdhetsprovar?

Under testprocessen av sådana stora och tunga arbetsstycken med vanliga hårdhetsprovare, kommer lastning av arbetsstycken före provning, lastning och urlastning av hårdhetsprovaren under provningen, och urlastning av arbetsstycken efter provning, att medföra en enorm arbetsbelastning för driftprocessen. Så, hur ska vi välja en hårdhetsprovar?

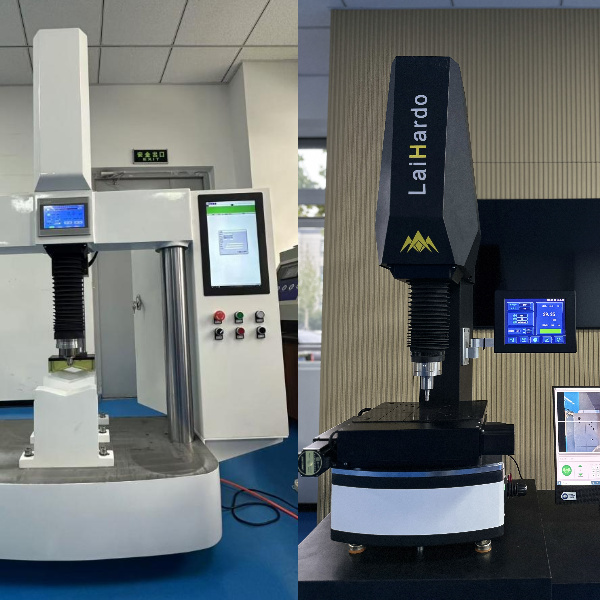

Över två hårdhetsprovare med lyftbart huvud rekommenderas för att slutföra hela testprocessen, såsom vår anpassade online-hårdhetsprovare för golv med stora grindar HRZ-150GE och den automatiska Rockwell-hårdhetsprovarn SCR3.0 med skrivbordsfunktion och lyftbart huvud.

Denna hårdhetstestlösning möjliggör Rockwell-hårdhetstestning i enlighet med internationella hårdhetsteststandarder (såsom ISO 6506-1:2014 och ISO 6507-1:2018). På liknande sätt kan testhuvudets automatiska lyftstruktur implementeras för Vickers- och Brinell-hårdhetstestning. Samtidigt uppfyller den kraven för högprecisionstestning av tunga arbetsstycken och effektiv produktion.

Publiceringstid: 22 oktober 2025